Tunnelofen

Tunnelofen

Grundsätzlich stehen für die Porzellanherstellung - neben diversen Trocknungskammern und Trocknungsmethoden - 2 Arten von Porzellanöfen zur Verfügung, die den Glattbrand oberhalb von 1.320 °C erreichen.

- Blockofen - auch Kammerofen - (engl. block kiln)

- Tunnelofen (engl. tunnel kiln)

Beide Arten werden heute in modernen Anlagen gasbetrieben und mit Wärmerückgewinnungssystemen ausgerüstet. Der Porzellanbrand mit Kohle ist so gut wie ausgestorben und weicht modernen Ofenanlagen. Für den Glattbrand werden folgende Ofenformen eingesetzt.

Die Verwendung von Tunnel- oder Blockofen hängt im Wesentlichen von den beabsichtigten Produktionsmengen ab. Diese ergeben sich aus den Herstellungskapazitäten der unterschiedlichen Herstellungsmethoden (Rollen/Drehen/Gießen/Pressen/Druckpressen). Als Faustformel gilt: Je größer eine Fabrik oder je höher das Produktionsaufkommen gleichartiger Artikel von unterschiedlichen Körperformen, desto eher ist der Einsatz eines Tunnelofens rentabel.

In der asiatischen Porzellanindustrie trägt der Tunnelofen aber einen Spitznamen, der seine Nachteile in einem Wort beschreibt: The hungry Dragon (der hungrige Drache). Ein Tunnelofen lässt sich, je nach Bedarf, nicht einfach an- oder abschalten, sondern muss permanent befeuert werden. Diese Notwendigkeit legt der Fabrik einen hohen Kosten- bzw. Produktionsdruck auf, dort jeden Tag und jede Stunde aufs neue Porzellan für den Hartbrand einzuschieben.

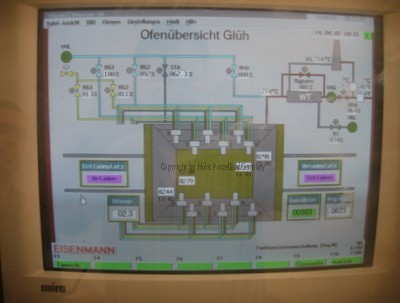

Während man die unterschiedlichen thermischen Phasen in einem Blockofen zeitlich steuern und sehr individuell justieren kann, muss der Tunnelofen in thermische Sektionen aufgeteilt und befeuert werden. Je nach Hersteller des Tunnelofens können hier erhebliche Toleranzen entstehen, die letztlich ebenfalls großen Einfluss auf die Qualität des Porzellans nehmen.