Glasuren

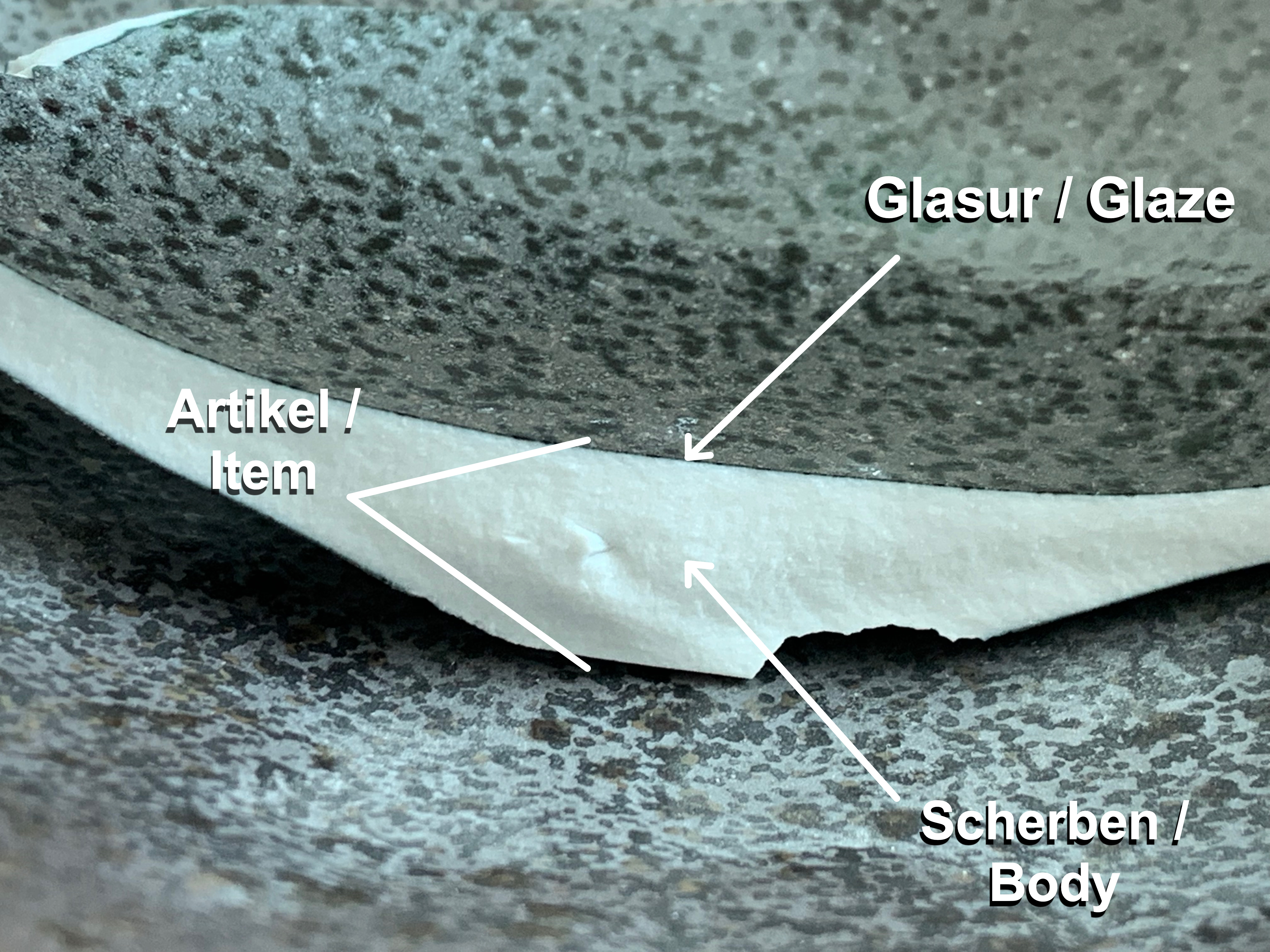

Undekoriertes Porzellan - wie fast alle anderen keramischen Qualitäten auch - besteht i.d.R aus zwei Komponenten (Schichten): dem gebrannten Körper (der Scherben) und einer Glasur, die diesen umschließt. Bei dekorierter Ware kommen bis zu zwei weitere Schichten hinzu, das eigentliche Dekorbild und vielfach auch ein Fluss, der den Dekor schützt wie die Glasur den Scherben. Dieser Abschnitt soll sich aber rein auf die Glasur beziehen und auf ihr Zusammenspiel mit den verschiedenen Arten keramischer Geschirre.

Als Oberfläche eines Geschirrteils besitzt die Glasur - und damit ihre Qualität und Ausführung - besondere Eigenschaften in Bezug auf die Verwendungsfähigkeit eines Geschirrteils. Daher ist es für den Fachmann wichtig, die Eigenschaften und Unterschiede einer Glasur zumindest in ihrer groben Gliederung zu kennen.

Arten der Glasuren für keramische Geschirre

Nachfolgend listen wir die gängigen Glasurarten für keramische Geschirre nach ihrer keramischen Güteklasse aufsteigend auf.

| Name der Glasur | meist verwendet für |

| Lehmglasur | Tonwaren |

| Frittenglasur | Vitreous China |

| Frittenglasur | Feuertonware |

| Salzglasur | Ton, Steinzeug |

| Bleiglasur | Earthenware, Majolika |

| Zinnglasur | Fayence |

| Feldspatglasur | Porzellan, Dental-Keramik |

| Korundglasur | Schneid- & Schleifwaren |

Was ist eine keramische Glasur?

Die Glasur dient der Oberflächenveredelung der meisten Keramikprodukte und ist im Gegensatz zum kristallinen porösen Grundstoff eine glasartige geschlossene Oberflächenschicht. Die Glasur entspricht in ihrer Zusammensetzung in etwa dem klassischen Glas. Komposition, Qualität, Grad der Mischung, Körnung und Aufbereitung der Glasuren sind nicht beliebig verwendbar.

Die Glasur ist ein dünner, glasartiger, dichter Überzug auf keramischen Erzeugnissen. Bei weißem Porzellan ist sie meist durchsichtiger und farbloser, bei farbigen Geschirren kann sie aber auch eingefärbt sein. Ein glasierter keramischer Gegenstand erhält dadurch nicht nur ein glänzendes Aussehen, sondern wird i.d.R. für Flüssigkeiten und Gase undurchlässig. Glasuren sind leichtflüssige, silikatische Glasarten von wechselnder Zusammensetzung.

Ein keramisches Produkt weist je nach Korngröße der Ausgangsmaterialien und der beim Brand entstandenen kristallinen Phase eine bestimmte Oberflächenrauheit auf, die Verschmutzungen begünstigt. Durch das Aufbringen einer Glasur wird die Oberfläche geglättet und ggf. auch farblich verschönert. Vor allem verbessert die Glasur aber ganz entscheidend viele anwendungsrelevante Eigenschaften des keramischen Produkts (z.B. elektrisches Verhalten, mechanische Festigkeit, chemische Beständigkeit und Ahnliches). Die Glasur ist flussmittelreicher als der gebrannte Keramikkörper. Bei hohen Brenntemperaturen wirkt sie deshalb lösend auf den Scherben.

Wann wird eine Glasur auf das Geschirr aufgetragen?

Allgemeingültig kann man feststellen, dass die Glasur auf den "glasurfertigen Scherben" aufgetragen wird. Bereits dieses Stadium eines keramischen Gegenstandes dokumentiert die Unterschiedlichkeit in der späteren Weiterverarbeitung und Gebrauchsfähigkeit des Endproduktes. Die Folge einer keramischen Glasur ist die Ausbildung einer Zwischenschicht, die beim fertigen Produkt zu einer festen Verzahnung der Glasur mit dem darunterliegenden Scherben führt. Durch das Beimischen von Farbkörpern (Metalloxide) lassen sich die verschiedensten Glasurfarben erzielen und Farbglasuren herstellen.

Für den festigkeitssteigernden Effekt muss die Glasur sehr genau an den Wärmedehnungskoeffizienten des Scherbens angepasst werden. Leichte Druckspannungen in der Glasur erhöhen die Festigkeit des Fertigprodukts, Zugspannungen senken diese und sind daher unerwünscht. Sogenannte Engoben - dünnflüssige Tonmineralmassen - werden als mineralische Beschichtungen auf keramische Oberflächen durch Tauchen, Walzen, Spritzen oder Pinseln aufgetragen. Anders als Glasuren sind Engoben porös und weitgehend frei von Glasphase. Sie bestehen in der Regel aus feuerfesten Oxiden (Al2O3, SiO2, MgO, ZrO2), Gemischen daraus oder feuerfesten Mineralien wie Mullit, Spinell, Zirkonsilikat, aber auch Kaolin oder Ton.

Glasurfestigkeit im Monobrand

Im Abschnitt Warenkunde/Brand-und-Ofen/Gasphase/ beschreiben wir die wichtige Phase des Porzellanbrandes, in der organische Bestandteile und eingelagerte Kohlenstoffpartikel aus dem keramischen Körper herausgebrannt werden. Die Länge und Intensität einer solchen "Reinigungsphase" ist auch abhängig von der Reinheit der Rohstoffe. Als Faustregel gilt: Je reiner und hochwertiger die Rohstoffe, desto geringer die Intensität einer solchen Gasphase.

Viele asiatische Hersteller sind aufgrund sehr reiner Rohstoffe in der Lage, die Gasphase im selben Brennvorgang durchzuführen wie den Glattbrand. Ein solcher Monobrand ist energetisch dem Doppelbrandverfahren erheblich überlegen und ein Grund dafür, warum viele in Asien hergestellte Geschirre günstiger produziert werden können als europäische Keramik und europäisches Porzellan.

Beherrscht ein Hersteller das Monobrandverfahren, dann nennt man den Rohling zum Zeitpunkt seiner Glasurfestigkeit Grünkörper. Dies ist also der luftgetrocknete und in Form gebrachte Körper. Was die Fähigkeit einer solchen Lufttrocknung angeht, haben die asiatischen Fabriken ebenfalls einen erheblichen Vorteil gegenüber den europäischen. In Asien können sie für die Trockung ihre natürliche Umgebungstemperatur verwenden. In Europa hingegen muss man beheizte Trocknungskammern verwenden. Inzwischen nutzen moderne Ofenanlagen in Europa für eine Vortrocknung der Grünkörpervielfach sog. Wärmerückgewinnungssysteme. In Asien ist dies bei 7 bis 10 Monaten Sonne und hohen Temperaturen nicht notwendig.

Glasurfestigkeit im Dualbrand

Europäisches Porzellan wird mehrheitlich im Dualbrandverfahren hergestellt. Selbstredend, dass diese Hersteller ihre teurere Fertigungsmethode gerne mit "besser" und "höherwertiger" begründen. Ob es wirklich "besser" ist, gilt es hier aber nicht zu bewerten. Im Dualbrand wird der Grünkörper in einem Vorbrand zwischen 800 und 950 °C in einen biskuitähnlichen Zustand verdichtet. Deshalb nennt man diesen Brand auch Biskuitbrand. Während dieses Vorbrandes findet bereits ein erheblicher Dehydrierungsprozess statt und reduziert die Porosität erheblich. Dabei gilt die Faustregel: Je höher und länger der Biskuitbrand, desto dichter ist der Scherben.

1:0 für den Monobrand

Die wichtigste Erkenntnis und Unterscheidung für die Glasurfestigkeit eines keramischen Körpers beruht auf der unbestreitbaren physikalischen Eigenschaft, dass ein poröser Körper grundsätzlich mehr Flüssigkeit aufnehmen und Feuchtigkeit speichern kann als ein dichter Körper. Damit nimmt ein gut getrockneter Grünkörper grundsätzlich mehr Glasurflüssigkeit auf als ein im Dualbrand hergestelltes keramisches Produkt. Die Glasurflüssigkeit kann tiefer in den Scherben einsinken und bildet damit zwischen Scherben und Glasur eine größere Kontaktfläche. Daher sind die Glasuren von Geschirren aus dem Monobrand oft dicker und resistenter als die aus dem Dualbrandverfahren.

Wie wird eine Glasur aufgetragen?

In der Fertigung von keramischen Geschirren werden die glasurfertigen Körper i.d.R. eingetaucht. Dies erfolgt in der traditionellen Herstellung bis heute per Hand und ist die schnellste, einfachste und günstigste Glasurmethode. Für den Laien mag die Handglasur primitiv erscheinen, sie erfüllt aber den selben Zweck wie hochindustrialisierte Glasurstraßen. Jede Glasurart für sich hat viele Vor- und Nachteile. Kleinserien und individuelle Glasurfarben lassen sich in der Handglasur wesentlich günstiger und effizienter anfertigen als auf Glasurstraßen. Dagegen können natürlich industrielle Roboter genauer eingestellt werden und laufen 24/7 und ohne Pause. Um die unterschiedlichen Glasurarten zu veranschaulichen, haben wir ein kurzes Video für Sie zusammengestellt.

Die Bedeutung einer Glasur für den privaten Anwender

Der private Verbraucher beurteilt Qualität und Ausführung des Geschirrteils vor allem anhand der Glasur. Deshalb bezeichnet der Einzelhändler die Glasur gerne als "äußeres Gewand" des Porzellans. Dies geschieht jedoch in Unwissenheit, denn schon die Tatsache, dass Porzellan aus mehreren Komponenten besteht, ist den meisten nicht bekannt. Nadelstiche (pinholes) in einer Glasur beurteilt der Laie oft als "schlechte Glasur", obgleich die Ursache dafür vielfach in den Abdampf-Rückständen der Brennmittel zu suchen ist und absolut nichts mit der Glasur zu tun hat.

Auch der klassische Eisenfleck entsteht nicht durch eine schlechte Glasur, sondern meist durch das Ausbrennen mikroskopisch kleiner, metallischer Rückstände im Scherben.

Die Bedeutung einer Glasur für den gewerblichen Anwender

Gerade für die Glasuren von Hotelporzellan und Gastronomiegeschirr trifft unsere Definition von wahrer Qualität eines Gebrauchsartikels in besonderem Maße zu: Die wahre Qualität des Porzellans besteht nicht in einer von Hand sortierten Selektion von Geschirrteilen vollkommen makelloser Oberflächen, sondern in den einzigartigen Funktions- und Gebrauchseigenschaften, die sich nur aus der Kombination von Kaolin, Quarz und Feldspat ab einer Temperatur oberhalb von 1.320 °C ergeben.

Wer glaubt, dass sich echtes Profiporzellan mit Aussehen und Erscheinung misst, der irrt gewaltig!

Die Glasur entscheidet über die Sensitivität in der gewerblichen Nutzung. Die Glasur sichert die Oberflächenhärte und sichert die Schnittfestigkeit und Kratzfestigkeit des Geschirrs. Wie aus der obigen Tabelle zu entnehmen ist, steht die Feldspatglasur des echten Hartporzellans in der keramischen Lehre an zweithöchster Stelle. Damit sind die Glasuren von echtem Porzellan i.d.R. grundsätzlich härter als die aller anderen keramischen Qualitäten wie Steinzeug, Vitreous China, Durable Tableware u.v.a.

In der Familie der Küchen- und Tafelgeschirre findet nur bei echtem Porzellan eine Verschmelzung und Vitrifikation von Glasur und Scherben oberhalb von 1.320 °C statt. Nur bei Porzellan ist der Ausdehnungskoeffizient von Glasur und Scherben identisch und schützt somit vor Craquelerissen, Glasurabriss und auch vor Kantenschlag. Somit sichern Porzellanglasuren eine höhere Hygienestabilität als die Glasuren auf Keramikgeschirr.

Nur Feldspatglasuren des Porzellans mit ihrem hohen Quarzanteil und ihrer geringen Viskosität erhärten sich nach ihrer Verschmelzung und Vitrifikation zu einem amorphen, dichten Schutzschild, welcher resistent ist gegen Basen, Laugen, Säuren, Keime, Pilze, Sporen und Viren. Deshalb sind Porzellanglasuren auch extrem resistent gegen Korrosion durch chemische Spülmittel.

Echte Feldspatglasuren sind frei von Schwermetallen wie Blei, Cadmium und Kobalt. Anders als bei vielen minderwertigeren Keramikgeschirren können sich aus den Porzellanglasuren keine Schadstoffe herauslösen und sich so gesundheitsgefährdend auf die Speisen übertragen. Dazu mehr in einem Bericht der Bundesanstalt für Risikobewertung.